随着增材制造技术的快速发展,3D打印已成为材料科学和先进制造领域变革的核心驱动力。传统3D打印技术在打印多材料、异质结构或功能梯度材料时,常面临材料切换效率低、界面结合弱、装备集成度不高等挑战。一种创新的多材料动态喷射沉积3D打印新方法及其配套的集成化工艺装备崭露头角,为材料设计与制造带来了革命性的可能。

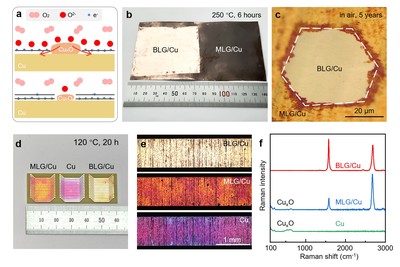

这种新方法的核心在于其独特的“动态多材料打印头”与“原位合成与沉积一体化”工艺。不同于逐层堆叠单一材料,该技术通过精密的多通道微流控系统,能够在打印过程中实时、动态地混合两种或多种基础材料(如不同的聚合物前驱体、金属浆料或陶瓷悬浮液),并可根据预设的数字模型,在三维空间的任意位置精确调控材料的成分比例。例如,可以从一个点的100%材料A,连续渐变到另一个点的100%材料B,从而实现成分、性能乃至功能的无缝梯度过渡。这种能力对于制造仿生复合材料(如模仿骨骼的梯度结构)、定制化柔性电子器件以及多功能一体化构件具有不可估量的价值。

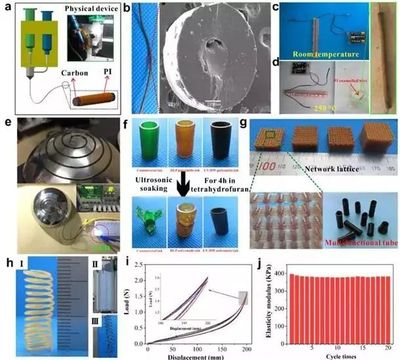

支撑这一方法的是一套高度集成化的智能工艺装备系统。该系统主要包括:1)多材料供给与精密输送模块:采用高精度恒压/恒流泵与温控单元,确保不同粘度、不同反应活性的材料稳定输送至打印头;2)核心动态混合打印头:集成微型动态混合器与高响应压电喷射器或微挤出机构,实现微升乃至纳升级别的材料在线混合与瞬间沉积,混合比例由计算机实时控制;3)多场协同固化模块:打印并非依赖单一的热固化或光固化,而是集成了紫外光、近红外激光、温度场乃至电场等多种能量源,可根据沉积材料的特性选择最适宜的即时固化方式,极大增强了异质材料层间的界面结合强度与整体结构完整性;4)在线监测与闭环控制系统:通过集成视觉传感器、光谱仪等,实时监测打印过程中的材料流动状态、沉积形貌和初步固化效果,并将数据反馈至控制系统,实现工艺参数的动态自适应调整,确保打印精度与重复性。

该新方法及装备在材料科学研究中展现出广阔的应用前景。在基础研究层面,它为科学家提供了一个强大的“材料成分-结构-性能”关系研究平台,能够快速制备具有连续梯度成分的样本阵列,加速新材料的发现与优化。在应用开发层面,它直接推动了多功能器件的制造,例如,一次性打印出内部为导电电路、外部为绝缘封装且界面结合牢固的电子元件;或者制造出外层坚硬耐磨、内层柔软吸能的个性化防护装备。在生物医用领域,打印具有生物活性梯度的人造骨支架或载有不同药物的缓释植入物已成为可能。

这一3D打印新方法与工艺装备的深度融合,标志着增材制造正从“形状制造”迈向“性能制造”的新阶段。它不仅提升了制造的复杂度和效率,更从根本上拓展了材料设计的自由度,为下一代高性能、多功能的复合材料与结构件的按需制造开辟了全新的道路,是材料科学与制造工程交叉创新的一个典范。